-

FASHION FABRIC: 면 방적에 대한 상세 설명패션 의류 섬유 2024. 3. 9. 10:30

█ 실의 종류

▶ 단사와 합연사

- 단사 : 방적 공정에서 얻어진 한 올 그대로의 실 => 부드럽다

- 합연사 : 단사 몇 개를 꼬아서 만든 실

=> 강도가 배이상 커지고 합연사로 만든 직물은 깔깔하고 힘이 있고,

강한 장점이 있다

▶ 얀(yarn)과 코드(cord)

- 얀 : 단사 또는 합연사

- 코드 또는 쓰레드(thread) : 몇 개의 합연사를 다시 합연하여 만든

하나의 제품으로 완성된 실 => 재봉사, 끈 ,로프 등

▶ 필라멘트사와 방적사

- 필라멘트사 : 무한히 긴 실

- 방적사 : 스테이플 섬유로 만든 실FASHION YARN: "Fancy yarn"의 종류와 특징

FASHION YARN: "Fancy yarn"의 종류와 특징

장식사(Fancy yarn)의 특징과 다양성 장식사는 방직의 세계에서 독특한 모양과 질감을 선사하는 특별한 실입니다. 이 부분에서는 팬시얀(fancy yarn) 또는 장식연사라고 불리는 실의 다양한 형태

producer-muffet.com

█ 실의 특성

▶ 실의 꼬임

: 섬유가 흩어지는 것 방지, 형태유지, 강도를 갖게 함

▶ 꼬임의 방향

- 우연과 좌연이 있슴

- 면은 일반적으로 좌연(Z꼬임),모사는 우연(S꼬임)을 많이 사용

- 합연사를 만들 때는 단사의 꼬임과 반대되게 한다

▶ 꼬임의 수

: 단위길이 사이의 꼬임수

- 면은 1인치당 꼬임수 (TPI:turns per inch),필라멘트는 1미터당 꼬임수

(TPM:turns per meter)로 기준함, 현재 TPM으로 통일

▶ 꼬임에 따른 영향

- 강도 : 꼬임이 많으면 섬유와의 마찰이 커져서 강도가 증가, 한계점을 넘으면

도리어 감소

- 표면 상태 : 꼬임수가 적으면 부드럽고, 꼬임수가 증가할수록 딱딱하고 까칠

까칠해 진다

- 광택 : 꼬임이 많으면 광택이 줄어든다

█ 실의 굵기

1. 항중식 번수 : 원사의 중량을 기준으로 하여 굵기를 나타낸 표기법

- 방적사 (SPUN YARN)에 적용하며, 수치가 클수록 실은 가늘어짐

▶ 영국식 면사 번수 (ECC COUNT)

: 1LB에 840YRD 라면 1’S/1

EX) 면 30수 단사인 경우 : 30’S/1 100% CM COTTON

▶ 아크릴 번수 (MATRIC COUNT)

: 1GRAM에 1METER 라면 1/1’S

EX) 아크릴 52수 단사의 경우 : 1/52’S 100% 아크릴

▶ 면번수와 아크릴 번수의 환산 계수

면번수 * 1.693 = 아크릴 번수

아크릴 번수 / 1.693 = 면번수

2. 항장식 번수 : 원사의 길이를 기준으로 하여 굵기를 나타낸 표기법

- 일반적으로 FILAMENT YARN에 적용하며, 수치가 클수록 굵어짐

▶ DENIER (D)

: 9,000METER가 1GRAM이면 1D

EX) 100데니어 나일론의 경우 : 100D 100% NYLON

█ 좋은 실의 요건

▶ 편직을 하는데 사절이 없어서 편직 능률이 좋아야 함

▶ 편직물에 슬럽 등으로 인한 구멍 등 흠이 없어야 하며

▶ 실의 굵고 가는 부분으로 인한 줄무늬가 없어야 하고

▶ 균제도가 좋고 딱지나 네프가 적어 외관이 좋아야 하고

▶ 정련, 표백, 염색 등 가공을 하였을 때 이색이 나오지 않아야 하며

▶ 봉제를 할 때 위해서 말한 결점이 남아 있지 않아야 “좋은 실”이라 할 수 있다

면 방적 FLOW

FASHION YARN: 원사의 기본 개념과 제조 과정(그리고 면사 방적 공정에 대하여)FASHION YARN: 원사의 기본 개념과 제조 과정(그리고 면사 방적 공정에 대하여)

실은 섬유산업의 핵심 원료로 다양한 섬유제품의 기본이 되는 재료입니다. 이러한 실을 만드는 과정은 크게 제사(製絲), 방사(紡絲), 방적(績)으로 나누어지며, 각각 고유의 방법과 특성을 가집

producer-muffet.com

█ 원면

▶ 목화씨에 붙어있는 단섬유

▶ 등급판단기준: 색, 잡물, preparation

▶ 면방적의 원료가 되며 수분을 흡수하기 위해 1~2주 방치

▶ 면방적의 원료가 되며 아직 가공되지 않은 솜

▶ 생산지

해도면>이집트>미국>인도>중국>호주

원면

█ 혼타면

▶ 원면을 고르게 섞고 잡물을 제거하여 랩상태로 생산하는 공정

▶ 생산 지역과 특성이 서로 다른 원면을 소정의 비율로 배열하여 균일하게 섞어주고 솜 덩어리를 점차 풀어서 TRASH (SEED,면줄기,잎먼지 등)을 제거한다.

▶ 이 공정에서 원면을 2가지 이상 섞어주면 혼방사가 된다.

혼타면

█ 소면

▶ 혼타면에서 제거하지 못한 작은 trash와 미숙면, 단섬유, NEP를 제거하며 섬유를 평행하게 빗질하여 SLIVER를 만든다

▶ 서로 엉켜있는 섬유를 올올이 푼다

▶ 잡물이나 짧은 섬유를 제거한다

▶ 섬유를 직선상으로 잡아 늘이고 평행 하게 한다

▶ SLIVER를 만들고 캔에 담아 다음 공정으로 보낸다

소면

█ 정소면

▶ 혼타면, 소면 공정에서 미처 제거하지 못한 불순물 제거 짧은 섬유를 제거하여 섬유분포 상태를 좋게 한다

▶ 긴 섬유에 대해서는 반듯하게 잡아 늘이고 소면 공정 이후 남을 잡물 제거

▶ 카드사(소면사)

:본 공정을 생략한 실

▶ 코마사(정소면사)

:코오밍 과정을 거친 실

▶ 준비기 LAB 8개를 합쳐 MIXING, DRAFTING하며, 세번수, 고급 면사를

생산하기 위하여 단섬유, NEP, TRASH를 제거하고 섬유를 평행하게 빗질하는 공정

정소면

█ 연조

▶ 소면, 정소면 공정에서 만든 슬라이버를 여러가닥(6~8)으로 합쳐 이를 드래프트하여 균일한 슬라이버 제작

▶ 슬라이버를 6~8가닥을 더블링함으로써 균정화를 도모

▶ 6~8가닥 더블링한 슬라이버에 6~8배 드래프트를 주어 섬유를 평행하게 함

▶ 더블링:여러가닥의 슬라이버를 합해서 합하기 전 한가닥의 슬라이버의 굵기와 같은 굵기나 더 가는 굵기로 만드는 일

▶ 드래프팅:섬유다발 속에 읶는 다수의 섬유들 사이에서 상호 엇갈림을 생기게 하여 섬유 다발의 길이를 길게하는 일

▶ 방적 공정 중 불균제(정량편차)를 조정 할 수 있는 최후의 공정

연조

█ 조방

▶ 연조를 거친 섬유다발은 고르게 배열하고 평행함, 그러나 연조 슬라이버를 직접 정방기에 걸어 방출하기는 어려움

▶ 드래프트를 주어 목적하는 굵기의 길을 만들 수 있는 굵기까지 슬라이버를 잡아늘려서 가늘게 함

▶ 슬라이버에서 본 공정을 거친 제품의 실을 링(ring)사 라고 함

▶ OE사(open-end):카드슬라이버에서 조방공정을 생략하고 바로 원하는 굵기의 실을 생산하는 기계를 통함

▶ 연조 SLIVER를 실을 뽑기 쉽도록 가늘게 DRAFTING하고 정방에서 절단되지 않도록 약간의 꼬임(TWIST)를 주어 ROVING을 만든다.

조방

█ 정방

▶ 조사 또는 슬라이버를 최종 바라는 굵기로 잡아 늘림

▶ 꼬임을 주어서 바라는 세기를 가진 실로 만들고 이것을 보빈에 감음

▶ 방적의 최후 공정으로 정방기의 성능에 따라 제품의 질이나 능률에 영향 줌

▶ TM(twist multiplier):꼬임계수/TPI=TM*N (N=영국면번수)

▶ TPI는 실의 굵기에 따라 다르며 같은굵기라도 CD,CM사(섬유의 장)에 따라 다르다

▶ 일반적으로 섬유장이 짧으면 TPI가 높다

▶ 조방에서 만든 ROVING을 일정 굵기(번수)로 DRAFTING하고 강력을 주기위해 꼬임(TWIST)을 주어 일정한 길이 및 형태로 목관에 감아 COP을 만든다

▶ 이 공정에서 수 결정, S,Z사 결정

정방

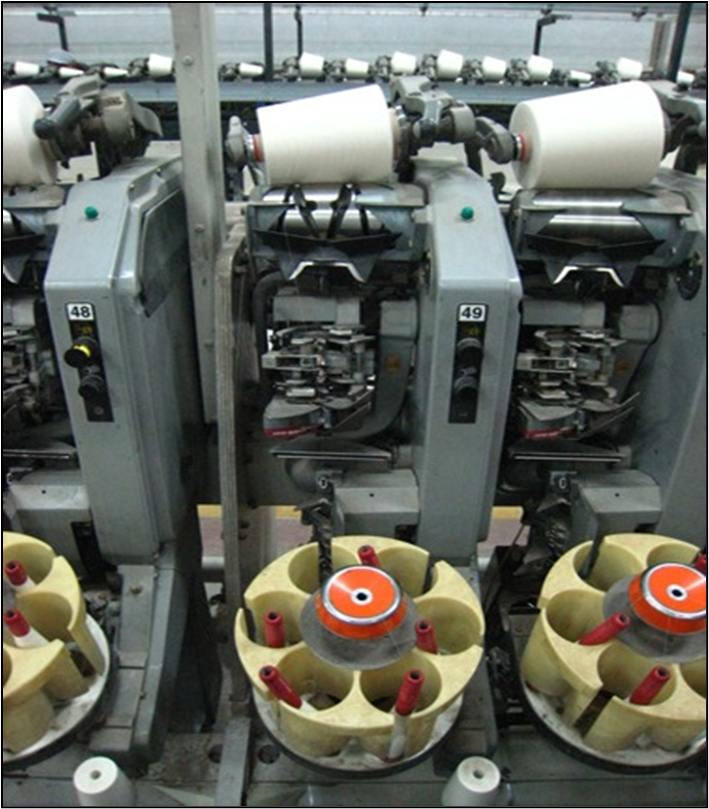

█ 권사

▶ 링 정방기에서 감아 놓은 실의 양이 적어(90~100g) 이를 연결하여 하나의 콘(1.418kg)으로 만드는 공정

▶ 포장은 24PCS 단위

▶ 방적의 최후 공정으로 정방기의 성능에 따라 제품의 질이나 능률에 영향 줌

▶ TM(twist multiplier):꼬임계수

TPI=TM*N (N=영국면번수)

▶ TPI는 실의 굵기에 따라 다르며 같은굵기라도 CD,CM사(섬유의 장)에 따라 다르다

▶ 일반적으로 섬유장이 짧으면 TPI가 높다

▶ 조방에서 만든 ROVING을 일정 굵기 (번수)로 DRAFTING하고 강력을 주기 위해 꼬임(TWIST)을 주어 일정한 길이 및 형태로 목관에 감아 COP을 만든다

권사

█ OPEN-END 정방

▶ 꼬임을 위하여 패키지 대신에 섬유다발을 회전시키고 동시에 트레블러를 폐지

▶ 링정방기에 비해 2재의 생산능력이 있으며 조방 및 권사공정을 생략할 수 있는 장점

▶ 정소면 후연조와 조방을 생략하고 굵은 슬라이버를 압축공기로 드래프팅과 트위스팅을 동시에 하면서 단번에 최종제품인 실을 뽑아 치즈상태로 감아서 납품

OPEN-END 정방 FASHION YARN: 모사 방적 공정과 다양한 원사 가공법

FASHION YARN: 모사 방적 공정과 다양한 원사 가공법

모사 방적 공정과 특성 1. 소모사: 섬유의 평행한 세계 소모사는 섬유가 평행하게 배열되어 표면에 잔털이 적고 광택이 있는 특징을 가지며, 주로 가벼운 모직물이나 얇은 니트웨어 등에 사용됩

producer-muffet.com

'패션 의류 섬유' 카테고리의 다른 글

FASHION GRAPHIC: Direct Printing 직접 프린팅 기법- Normal, Puff, High density (0) 2024.03.09 FASHION GRAPHIC: 나염(PRINT)의 정의와 종류 (0) 2024.03.09 FASHION FABRIC: 염색(DYE) 방법 및 특성 (0) 2024.03.08 FASHION FABRIC: 다양한 원단 가공에 대하여 (0) 2024.03.08 FASHION FABRIC: 원단 가공의 목적과 종류별 특징과 장.단점 (1) 2024.03.07