-

FASHION KNIT: 니트(KNIT)의 정의 및 전체 공정 FLOW패션 의류 섬유 2024. 3. 9. 21:39

니트(KNIT)의 정의 및 전체 공정 FLOW

니트(KNIT)의 정의

니트란 편물의 총칭으로 양말,스웨터,환편물, 경편물을 포함하는 것으로 원래는 ‘메리야스’라고 부르던 것을 우리나라는 1970년대 후반부터 ‘니트’라는 용어를 사용해 오고 있습니다

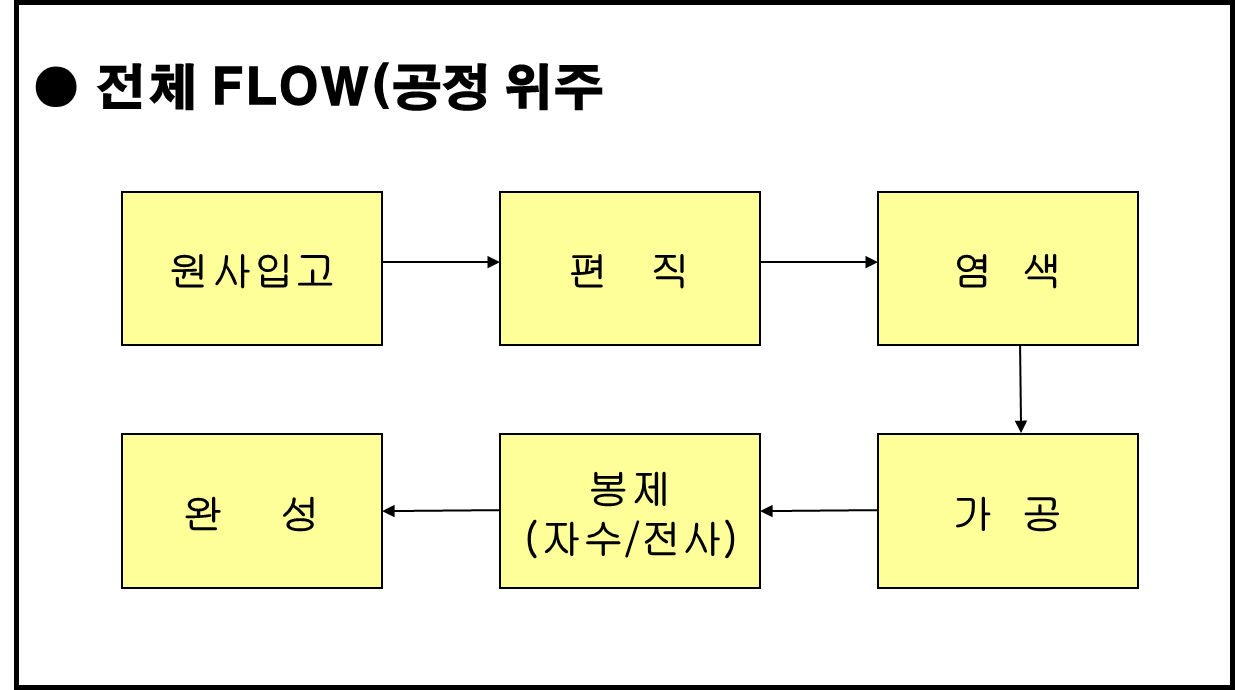

니트(KNIT) 환평기 니트(KNIT) 전체 공정 FLOW

니트(KNIT) 전체 공정 FLOW FASHION YARN: 섬유 실의 굵기 표시 단위에 대한 상세 안내

FASHION YARN: 섬유 실의 굵기 표시 단위에 대한 상세 안내

섬유 업계에서 실의 굵기를 측정하고 표시하는 것은 매우 중요합니다. 실의 굵기는 제품의 질감, 강도 및 외관에 영향을 끼치기 때문에, 실을 분류하고 특성화하는 데 사용되는 여러 측정 단위

producer-muffet.com

FASHION KNIT: 니트(Knit)의 유래와 종류

FASHION KNIT: 니트(Knit)의 유래와 종류

니트의 유래와 의미 니트(Knit)는 니팅(Knitting)과 관련된 용어로 사용되며, 여러 용어들이 혼용되고 있습니다. 먼저 메리야스라는 용어는 에스파니어나 포루투갈에서 온 것으로, 원래는 양말을 가

producer-muffet.com

편직 일반 개념 및 프로세스

1. 번수(COUNT)의 정의와 종류

■ 정의: 면사, 모사, 마사, 실크(필라멘트)용의 데니어 실의 굵기를 표시하는 단위로서, 일정한 무게의 실에 대하여 ‘길이의 정도’로 정해져 있으며, 번수가 커질 수록 실은 가늘어 집니다.

1) 항중식(恒重式, Constant Weight System)

■ 정의: 실의 표준 무게에 대한 실의 길이가 기준 길이의 몇 배가 되는가를 번수로 삼은

것을 말한다. <미터방식(metric system)>

① 모사의 경우 1kg의 모사의 길이가 1km가 될 때 모사의 번수를 1번수 또는 1수라 하며,

60km가 될 때 60번수 또는 60수 라고 한다. 1/60 Nm 이라고 한다.

※ Nm(m/m = metric measurement)

② 면사의 경우는 1LB(pound, 453.6g) 무게의 면사의 길이가 840yds(786.1m)가 되는 것을

1번수라 하고, 33,600yds가 되면 40번수가 되면 40’S 또는 40/1’S 라고 표시한다.

2) 항장식(恒長式, Constant Weight System)

■ 정의: 표준길이에 대한 실의 무게가 기준 무게의 몇 배인가를 가지고 데니어(denier)로

삼은 것. 실크사나 인조섬유 필라먼트사는 모두 이 방법으로 실의 굵기를 나타냄

① 450m 길이의 실의 무게가 0.05g일 때 이것을 1데니어라고 표기하고 1D로 표시한다.

② 450m의 실의 무게가 0.5g이면 10이 되는데, 편의상 20배를 곱하여 9,000m의 실의

기준 무게를 1g이라고 생각하여 9,000m의 실의 무게가 120g이 되면 120D가 된다.

③ 항장식 번수법에서는 번수가 커질 수록 실은 굵어진다

2. 번수의 환산

■ 환산 방법

공식 => 모번수 = 면번수 × 1.693

ex) A/C 2/30’S의 경우 30 × 1.693 = 50.79 로 A/W 2/50.5’S의 굵기와 유사하다.

※반대로 면번수를 구하기 위해서는 ‘면번수 = 모번수/1.693’ 공식을 활용하면 된다.

3. 게이지(Gauge)의 정의

■ 정의: 편직기계의 가마판에서 1인치(1 inch = 2.54cm) 안에 꽂힌 침수를 의미하며,

조직의 밀도, loop장, 원사의 소요량에 커다란 영향을 끼친다.

① 1 inch 안에 침 수가 5개이면 5게이지(Gg로 표기) 이고, 7개이면 7Gg 이다.

② 게이지에는 3, 5, 7, 10, 12, 14, 16 게이지가 있다.

4. 편직 원리 및 프로세스

■ 캠의 원리 및 프로세스

LOOP를 형성하기 위해 편성기에서 바늘을 상하운동 할 수 있게 하는 장치로 상하 운동을 통해 새로운 루프를 형성

1) 해사: 스웨터용 원사의 편직성을 향상시키기 위하여 매듭 상태를 점검하고, 윤활처리하며 타래(hank)

에서 콘(cone)으로 다시 감는(rewinding) 작업을 하는 공정. 초를 사용하고 실의 주행으로 초를 회전

시키며 왁싱함

2) 덴바네: 해사된 콘으로부터 급사구까지 실을 공급해주는 장치. 스프링 장치가 되어 있어서 실의 공급

속도를 조정해주고 장력의 차이로 인한 끊어짐을 방지하는 역할을 함

3) 급사구: 편침에 편사를 공급해주는 장치

4) 캠: 편환을 만들기 위한 편성동작이 이루어지는 장치

5) 편침: 편침은 급사구로부터 공급된 실로 편환을 만드는 작용을 한다.

해사 -> 텐바네 -> 급사구 -> 캠 -> 편침 ->편환형성

환평기 편직 기계 (바늘, 캠 구조) 5. 편직 공정 FLOW

편직 공정 FLOW 원단 염색 전체 공정 FLOW

1. 생지 입고

1) 입고와 동시에 생지 검사를 실시

2) 업체별로 구획 관리를 통한 오염 방지

생지 입고

2. 준비 공정(배색)

작업 계획에 따라 사전 준비

준비 공정(배색) 3. 전처리 공정(정련,표백)

1) 생지의 시와 및 오염 물질 제거

2) 원단의 물성 고정

전처리 공정(정련,표백)

4. 염색 공정

소재에 맞는 염색기기, 염료를 이용하여 조건하에서 염색

염색 공정 5. 후 공정

차기 공정으로의 진행이 가능 하도록 후처리 가공

후처리 공정

6. 가공 공정

소재의 특성을 향상,보완시켜 상품의 가치를 높이는 공정

가공 공정

8. rolling 검사

제품 검사가 완료된 제품의 최종 검사

최종;검사

7. 제품 검사

요구하는 제품의 수준 도달 여부를 검사

제품 검사 FASHION FABRIC: 염색(DYE) 방법 및 특성

FASHION FABRIC: 염색(DYE) 방법 및 특성

1. 염색이란? 염색은 섬유에 색을 부여하는 과정으로, 염료가 섬유 내부에 침투하여 응고하거나 고착되어 섬유의 색을 변화시키는 작업을 말합니다. 2. 일반적인 염색 방법(FLOW) 1) 염액 제조: 염

producer-muffet.com

FASHION FABRIC: 다양한 원단 가공에 대하여

FASHION FABRIC: 다양한 원단 가공에 대하여

다양한 원단 가공의 종류와 특징 축융가공 축융가공은 수분, 열, 마찰 및 압력을 이용하여 소모직물이나 방모직물을 풍만하고 보다 조밀하게 만드는 가공 방법입니다. 이 과정에서는 무늬나 조

producer-muffet.com

FASHION FABRIC: 원단 가공의 목적과 종류별 특징과 장.단점

FASHION FABRIC: 원단 가공의 목적과 종류별 특징과 장.단점

원단 가공의 목적 가공의 목적은 심미성 향상, 성능 향상, 내구성 증진, 디자인 부여 등 다양하며, 이러한 가공의 최종 목적은 제품의 성능을 향상시키고 사용자의 만족도를 높이기 위한 것입니

producer-muffet.com

원단 가공

1 모소 ( SINGEING)

1) 직물의 표면에 돌출된 모우(잔털)를 태워줌

2) 평활성, 광택 부여- 외관 품위 향상, 염색성 향상 (후염의 경우)

3) L/F GAS (부탄 가스 사용)

4) 과 모소시 직물 강도 저하

5) BRUSH, SOFT TOUCH 를 원할 경우 생략 ( PEACH 대안)

2. 호발 (DESIZING)

1) 제작 공정중 경사 호부에 사용된 호제 제거 (전분, PVA, ACRYL, WAX 등)

2) 염료 및 가공 약제 침투성 증진, SOFT TOUCH

3) 호발 불량시 염반 발생 (특히 후염 직물), TOUCH 손상

4) 약제 : 과산화 호발제, 산화 호발제

3. 정련 (SCOURING - DESIZING 공정과 동시 진행)

1) 천염섬유의 1차 불순물과 방적, 제직중 부여되는 2차 불순물 제거

2) 염색성, 침투성 향상

3) 약제: 가성소다, 정련 활성제 사용

4. MERCERIZING - SILKET

1) 면의 특성을 고려한 가공 (비결정 구조)

2) 면의 장력하에서 NaoH (20-30%) 처리

3) 염료, 약품 흡수성 향상 및 광택 증진

5. TENTOR

1) 직물을 최종 원하는 가공폭으로 열에 의해 고정 시키는 공정

2) 유연제 처리- SOFT TOUCH

6. SANFORIZING-EINISHING

1) 세척 후 옷이 줄어드는 것을 방지하기 위하여 물리적으로 수축

2) SOFT TOUCH

7. BRUSH - 침과 회전수에 의해 QUALITY 결정됨

1) 약 BRUSH: 1-2회

2) 중 BRUSH : 2-3회

3) 강 BRUSH (침포) 3-4회

4) PEACH : PEACH 가공 또는 모소 생략으로 진행염색기 종류

염색기 종류 VERTICAL: 면 염색

VERTICAL: 면 염색

RAPID: 폴리 염색

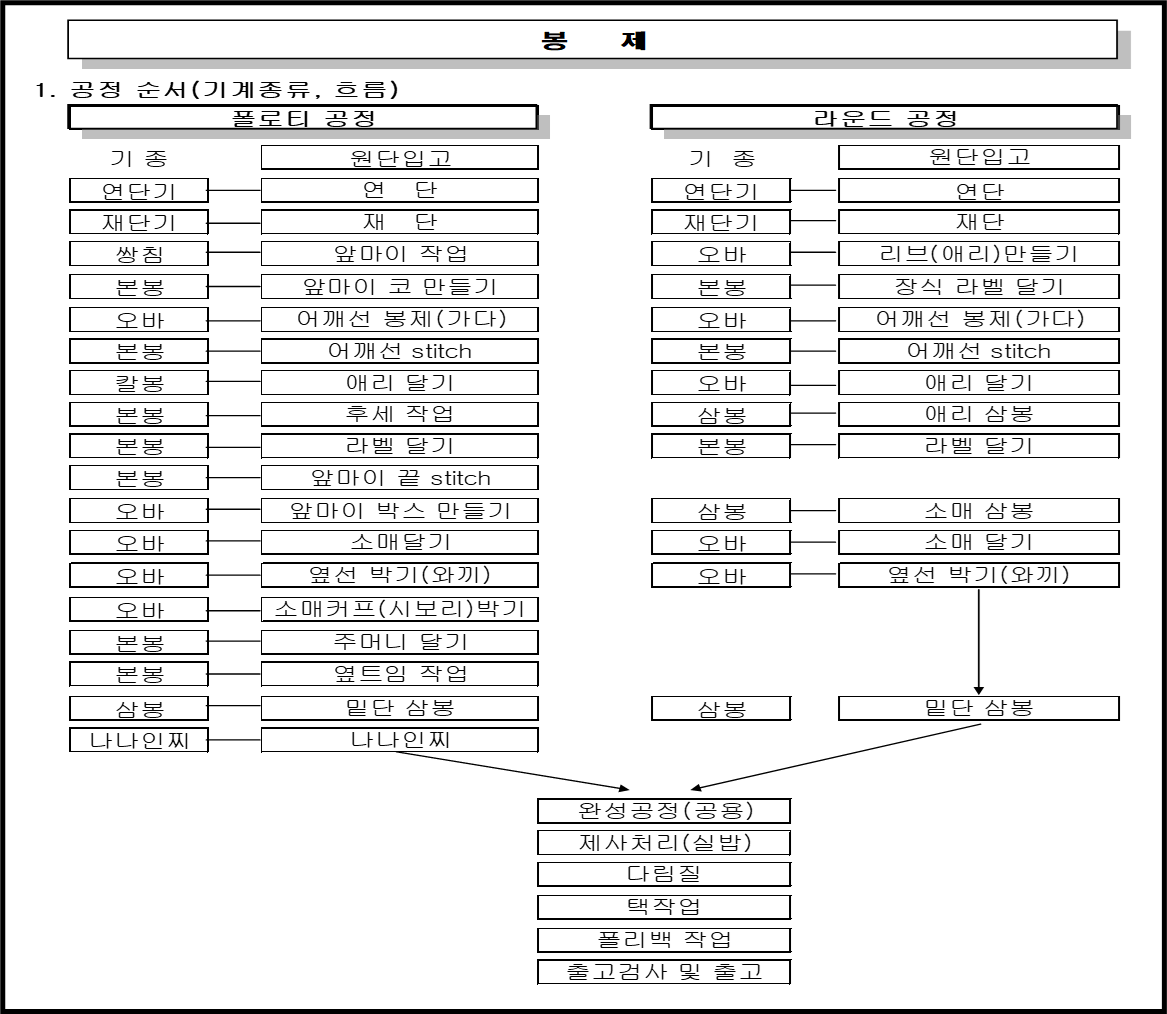

RAPID: 폴리 염색 니트(KNIT) 봉제 공정 FLOW

'패션 의류 섬유' 카테고리의 다른 글